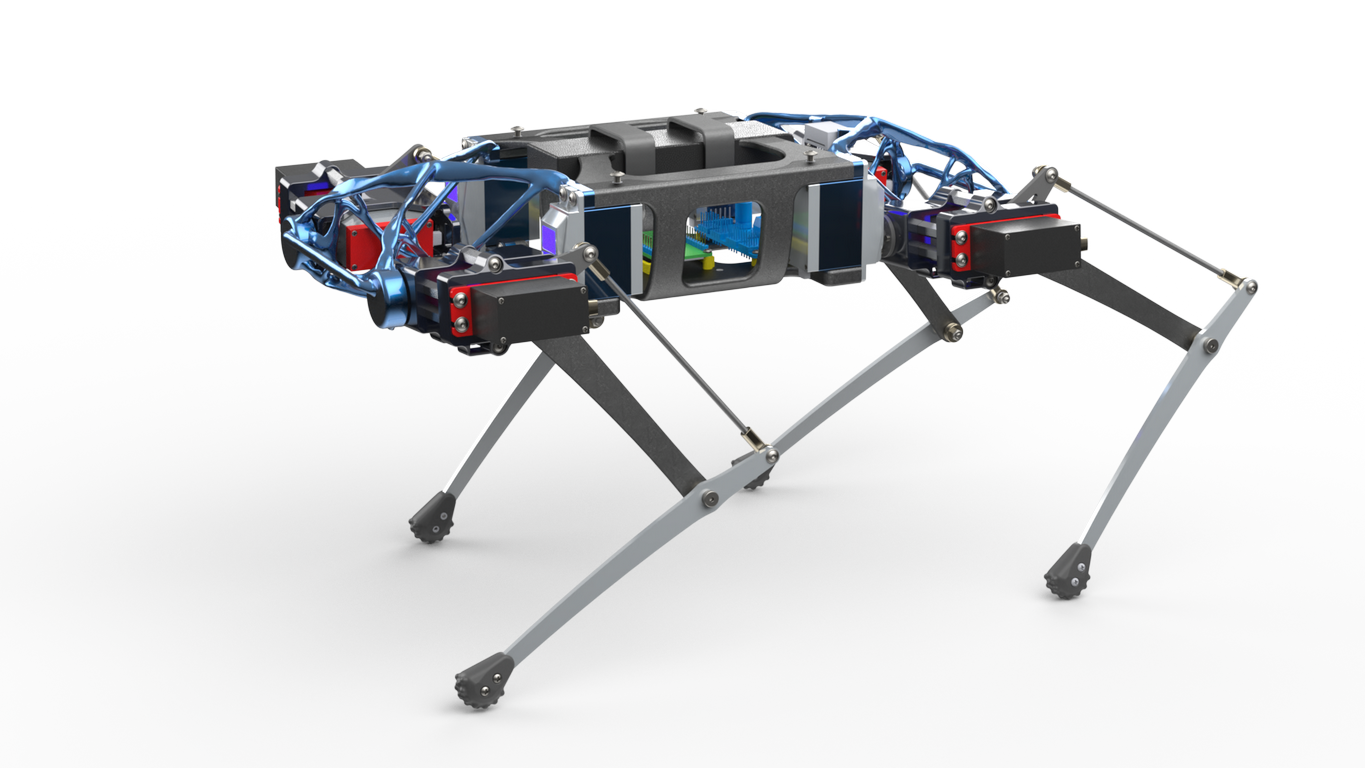

Gracias al avance de la robótica y la tecnología 3D, entre otros factores, en los últimos años el modelado multicuerpo se ha ampliado de manera considerable en las industrias.

Esta práctica se ha convertido en una gran aliada de los procesos de manufactura e industriales, especialmente para los departamentos de ingeniería digital y diseño.

En general, se trata de una metodología que optimiza el tiempo y facilita diferentes instancias de trabajo de las fases de diseño, desarrollo y prueba.

Aquí, te explicaremos a profundidad en qué consiste y cuáles son las principales ventajas que ofrece, entre otros puntos de interés.

A ciencia cierta, ¿qué es el modelado multicuerpo?

Se trata de una técnica avanzada en la cual un sistema mecánico es modelado como un conjunto de sólidos – rígidos o flexibles – conectados entre sí.

De esa manera, se forma un sistema físico único, que puede desarrollarse y describirse con mayor facilidad y practicidad.

Para integrar diferentes piezas en una sola estructura, los sistemas multicuerpo contemplan diferentes tipos de uniones, como bisagras y pivotantes.

Hoy, es posible emplear esta forma de modelado gracias a softwares y soluciones tecnológicas que lo integran, especialmente aquellas asociadas con el diseño 3D y la manufactura aditiva en líneas generales.

¿Cuáles son las ventajas del modelado multicuerpo?

El modelado multicuerpo es sinónimo de optimización, agilización y practicidad. Las organizaciones, fábricas y equipos de ingeniería que la implementan pueden impulsar sus índices de eficiencia y sacar el máximo provecho de los recursos disponibles.

De forma específica, entre las principales ventajas que ofrece encontramos las siguientes:

Reducción del número de piezas para el ensamble

Como mencionamos en líneas anteriores, el modelado multicuerpo permite desarrollar el trabajo de diseño a partir de un sistema único, con piezas integradas y que funcionan en conjunto.

En cambio, cuando se emplea la técnica de ensamblaje, se deben estudiar, analizar y gestionar una mayor cantidad de piezas, lo cual agrega dificultad y complejidades al trabajo de diseño.

En líneas generales, esto es sinónimo de simplificación del proceso, así como de mayor precisión y efectividad, gracias a su capacidad de crear formar complejas e integrarlas, tanto a nivel de componentes como desde el punto de vista geométrico o espacial.

Parametrización mucho más sencilla

La parametrización se puede aplicar en diferentes instancias del desarrollo del producto, desde los procesos de simulación y predicción hasta la impresión y producción final.

De esta práctica depende, en buena parte, la calidad y la adecuación de los diseños a objetivos, necesidades y requerimientos específicos.

A la vez, es un sistema ágil y efectivo para detectar potenciales problemas de calidad y factores que demandan ajuste.

Gracias al modelado multicuerpo, la parametrización es un proceso mucho más sencillo, ya que se efectúa a un sistema único y con piezas integradas, facilitando tanto el análisis como las configuraciones.

Mayor capacidad de detección y corrección de errores

Al facilitar la parametrización y, además, ser capaz de trabajar de la mano con el modelado 3D, esta técnica avanzada destaca por su capacidad para ayudar a detectar los errores de un producto en diseño, tanto desde el punto de vista estético como del funcional.

Por ejemplo, nos ayuda a identificar de manera oportuna interferencias entre piezas, comportamiento de fluidos y, por supuesto, resistencia de determinados materiales.

A través del modelado multicuerpo y su integración con otras prácticas y soluciones de la manufactura aditiva, podemos conseguir planos constructivos a partir de superficies y sólidos, todo bajo sistemas únicos fáciles de parametrizar y, en consecuencia, de evaluar.

Mayor rapidez en la solución de problemas

Como consecuencia de la facilidad para la parametrización y su capacidad de ofrecernos una imagen muy cercana a la realidad, el diagnóstico de los problemas asociados a las fases de desarrollo de los productos suele ser mucho más preciso y coherente.

De esa manera, el equipo de ingeniería tiene mayores certezas, datos y herramientas para atender este requerimiento y orientarse, de forma específica, a las áreas, procesos o sistemas que están presentando dificultades.

Esto también se traduce en optimización del tiempo y mayor estabilidad en los flujos de trabajo.

Trabajo integrado y multidisciplinario

Disponer de entornos y soluciones que permitan desarrollar el modelado multicuerpo promueve, a la vez, el trabajo colaborativo y multidisciplinario.

Supervisores, ingenieros de diseño y operadores, entre otros involucrados en los flujos de trabajo, pueden visualizar y seguir los procesos y la evolución de los sistemas desde una plataforma única e, incluso, en tiempo real.

Esto incrementa los niveles de conocimiento y compromiso con respecto a los proyectos en fase de ejecución.

También, facilita que los responsables puedan documentar las diferentes fases de trabajo.

¡Muy bien! Si nos acompañaste hasta aquí ya sabes cuáles son las principales características y ventajas del modelado multicuerpo.

Como ves, se trata de una práctica que simplifica el proceso de diseño, y que permita ahorrar tiempo en comparación con el ensamblaje de piezas aisladas.

Además, esto puede conllevar mayor efectividad en fases de desarrollo y, en consecuencia, optimización de presupuestos.

Recuerda que hoy el modelado multicuerpo está al alcance de todas las fábricas, industrias y empresas de manufacturas a través de soluciones que ya contemplan este tipo de ensamblaje estructurado e integrado.

Principalmente, se trata de un recurso que incluyen las mejores herramientas de manufactura aditiva, diseño 3D e ingeniería digital.

Además de permitir el modelado multicuerpo, estas herramientas ofrecen agregados de valor y funcionalidades adicionales que potencial el proceso de desarrollo y diseño de productos.

Una muestra de esto son las soluciones de simulación integradas, que ayudan a predecir el comportamiento físico del producto, a través de pruebas de ingeniería, flujos de trabajo y diseño estructural, entre otras.

¿Qué te pareció este artículo? ¿Te brindó la información que estabas buscando acerca del modelado multicuerpo? Si quieres recibir de primera mano otros contenidos como este, que abordan las tendencias y mejores prácticas y tecnologías del giro industrial, ¡no dudes en suscribirte a nuestro newsletter!

Deja tu comentario