La industria 4.0 es un tema prioritario para muchos gerentes de manufactura, líderes de operaciones y otros ejecutivos del giro industrial.

En la actualidad, evolucionar e implementar un modelo de funcionamiento inteligente, interconectado y con alta eficiencia es uno de los objetivos de muchas organizaciones.

Pero, a ciencia cierta, ¿ya has reflexionado de manera profunda sobre qué es realmente la industria 4.0? ¿Sabes cuáles tecnologías, prácticas y procesos abarca?

Aquí abordaremos esta tendencia con mayor amplitud, así que, ¡te invitamos a que leas hasta el final!

Historia de la industria 4.0

En el siglo XVIII, la tecnología industrial fue transformada con el surgimiento del vapor y la mecanización, lo que trajo como consecuencia las máquinas a vapor.

A finales del siglo XIX hubo otra revolución con la llegada de la electricidad, dejando el vapor atrás, ahora la maquinaria trabajaría con electricidad.

Luego, la tercera Revolución Industrial surge en el siglo XX, específicamente en la década de los 70, con los ordenadores y la anhelada automatización de las máquinas.

En la actualidad, el término industria 4.0 hace referencia a la nueva y 4ta Revolución Industrial, que surge, entre otras cosas, debido a la incorporación del internet a la producción y la maquinaria, y a la necesidad de digitalizar los procesos de producción.

Entonces, ¿qué es la industria 4.0?

Su aparición todavía reciente hace difícil dar un concepto inmutable, pero si pudiéramos ofrecer una definición cercana a lo que es la industria 4.0, diríamos que es la transformación digital avanzada del sector y su capacidad de integrar y cohesionar múltiples tecnologías y recursos al servicio de la eficiencia máxima y la inteligencia de datos.

Que las diferentes maquinarias estén conectadas, por medio del IoT industrial, y que toda la información esté en bases de datos digitales de fáciles acceso, son algunos de los principios que promueve la nueva Revolución Industrial, así como el incremento del grado de automatización, lo cual incluye, también, a la robótica.

Cuando estos principios de funcionamiento sean la norma en el mercado, realmente podremos decir que estamos, en líneas generales, en la Industria 4.0.

Objetivos y principios de la Industria 4.0

Los objetivos o principios actuales de la Industria 4. 0 podría decirse que son:

- Digitalizar: Que todo en la industria y la fábrica sea sensible a Internet.

- Virtualizar: Una vez digitalizados todos los procesos, los datos generados en la red y los ordenadores, harán posible que se genere una copia del proceso industrial lo que ayudará a crear modelos.

- Fácil transferencia: La digitalización permite enviar y transferir ágilmente muestras de los productos y servicios al cliente, bien sea como proyecto, cuando aún se encuentran en proceso de producción o cuando ya están listos.

- Descentralizar: Al hacer de las máquinas, máquinas inteligentes es decir con internet, se espera que sean capaces de ser autónomas y solventar problemas de fábrica con el mínimo de intervención humana.

- Lograr la interconectividad: Que a través del internet y los procesos de digitalización exista comunicación entre las máquinas, al igual que entre las máquinas y las personas.

- Adaptación a los cambios constantes: Desarrollar la capacidad de cambio y de poder hacer frente a los cambios constantes que implican las nuevas tecnologías y también las necesidades de la industria.

- Analizar datos en tiempo real: Ser capaces de aprovechar los beneficios y de decodificar y trabajar con toda la data que se generará de la digitalización de una industria, es decir, el manejo de Big Data.

Y, ¿cuáles son las tecnologías base para esta transformación y optimización? ¡Veamos!

Principales tecnologías de la industria 4.0

Para el desarrollo y la transformación de la industria a al modelo 4.0, son muchas las tecnologías que pueden aplicarse y que ya se están aplicando muchas empresas en la actualidad, pero las más usadas e indispensables son las siguientes:

Solución 3D o tecnología aditiva

La solución 3D, también llamada tecnología aditiva, impresión 3D o gemelos digitales, es una tecnología que se desarrolla en el área del diseño industrial y consiste en crear replicas o prototipos en 3D de objetos, máquinas o procesos que emulan el funcionamiento de dicha maquinaria o producto de forma virtual, tal y como si ya hubieran sido manufacturados.

Estas herramientas resultan de gran ayuda para poner a prueba un proyecto antes de su ejecución en el ámbito real, lo cual permite evitar riesgos, fallas y ahorrar en gastos, entre muchos otros beneficios.

El uso de una solución 3D cada vez se vuelve más común debido a que evita los riesgos y las fallas de objetos y estructuras desde la base del diseño.

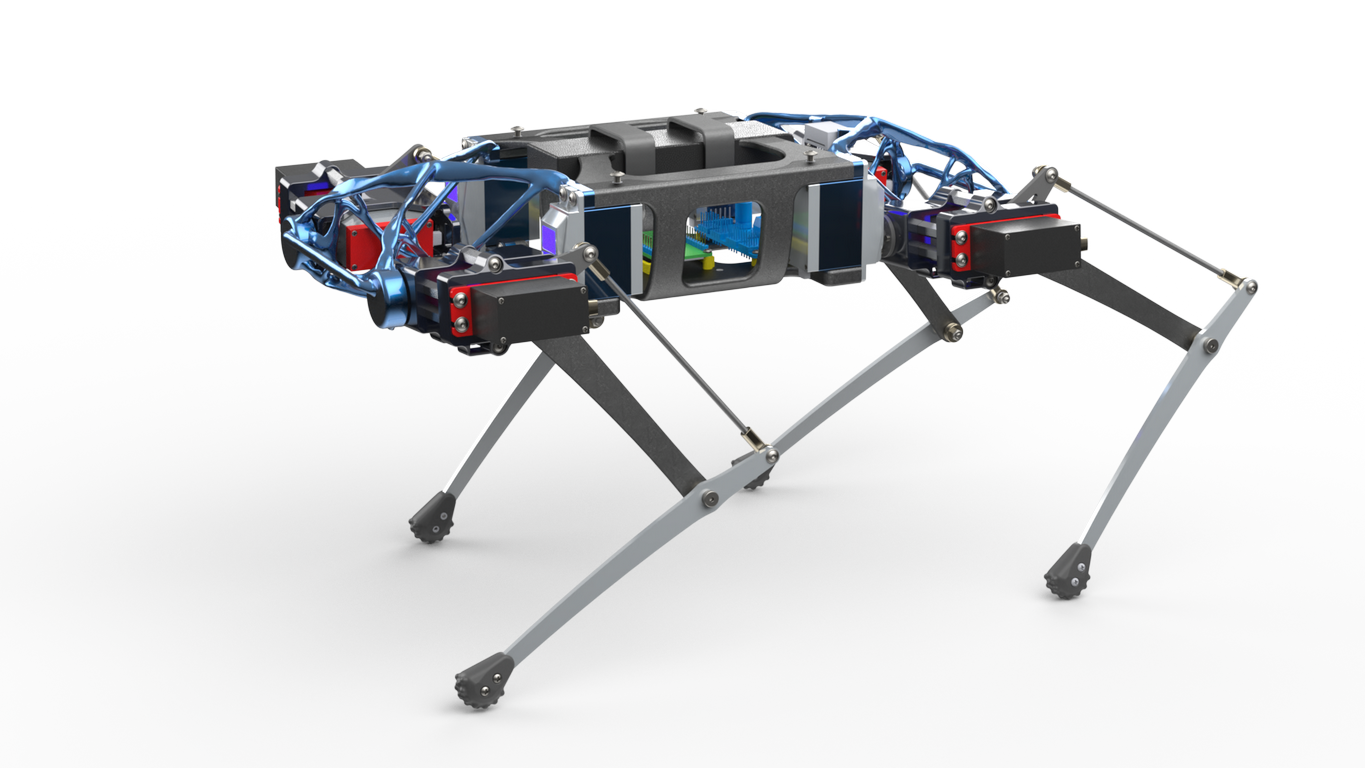

Robótica

Los robots son una tecnología clave para lograr la automatización. Estas máquinas, que emulan los movimientos del ser humano, son de gran utilidad, ya que son usadas para sustituir al operador en tareas que resultan peligrosas o que requieren esfuerzos continuados durante muchas horas.

Existen varios tipos de robot para cada tarea en específico:

- Robot de automatización fija: para realizar tareas repetitivas y consecutivas durante muchas horas.

- Robot de automatización programable: es un robot reprogramable que puede realizar diversas tareas.

- Robot de automatización flexible: Es controlado desde un ordenador central. Trabaja recibiendo instrucciones constantemente.

Los robots existentes no se desplazan y solo son un brazo robótico. En la actualidad, la industria 4.0 hace pruebas para mejorarlos, automatizarlos, volverlos inteligentes y desplazables, así como también, para conectarlos a la nube y manejarlos desde esta plataforma de almacenamiento ilimitado.

El Internet de las Cosas Industrial

E Internet Industrial de las Cosas (IIoT) es una de las tecnología digitales más importante en este proceso de la Industria 4.0. Sin esta, no será posible digitalizar las máquinas de producción para que compartan datos de manera ágil y sistemática.

El proceso de aplicación del IIoT conlleva, entre otras cosas, colocar sensores a las máquinas que las hacen detectables para las redes. De esta manera pasan a ser equipos digitalizados, cambiando de forma radical y positiva todo el proceso de producción.

Prácticamente, después del IIot pueden desarrollarse el resto de las tecnologías dentro de las industrias.

Conexiones y red 5G

La 5ta red de conexión a internet móvil se está preparando para beneficiar al mundo de las nuevas tecnologías que no se dan abasto con las redes de internet existentes.

Se necesita mayor velocidad de descarga para poder procesar con rapidez la cantidad de datos que manejaría una industria digitalizada como consecuencia de la gran cantidad de maquinarias y dispositivos que estarían conectados al mismo tiempo, generando gran cantidad de datos.

La red 5G promete erradicar los problemas de latencia y baja velocidad que afectan a la Industria 4.0, en especial en el área de IIoT, se espera una descarga y manejo de la información instantánea.

Lo que representa un reto para la industria es la infraestructura para la instalación de la tecnología 5G, debido a que requiere una gran inversión y necesita coordinación entre distribuidoras del servicio de internet, fabricantes y gobiernos.

Inteligencia artificial

La inteligencia artificial significa lograr que las máquinas inteligentes y digitalizadas puedan conectarse y comunicarse con su entorno y con otras máquinas, además de tener en su data y memoria las herramientas para resolver problemas de forma automatizada.

La educación y la industria 4.0

Esta gran revolución o 4ta Revolución Industrial también ha trastornado y tocado el ámbito educativo, pues son muchos los estudiantes de universidades alrededor del mundo que se preparan para hacer frente a la industria 4.0 y liderar su puesta en marcha e nel futuro cercano.

Por otro lado, se encuentran los trabajadores y colaboradores que, en medio de estos cambios tecnológicos, necesitan actualizar conocimientos y desarrollar competencias adaptadas a los próximos modelos operativos.

En este caso, las empresas deben procurar a sus colaboradores una educación y una capacitación constante y eficiente acorde con las rápidas y cambiantes exigencias tecnológicas de la industria 4.0.

Estrategias para la educación de los trabajadores de la Industria 4.0

Entre las más destacadas y de mayor alcance encontramos:

Personalización del sistema de aprendizaje

Ya que no todos los trabajadores tendrán el mismo tiempo, la misma disposición ni dispondrán de los mismos medios para su proceso de aprendizaje, ha dado muy buenos resultados personalizar su educación, algo que no se hace complicado al disponer y hacer uso de la tecnología.

Algunos trabajadores, ya acostumbrados al uso de la tecnología, tan solo harán uso de sus dispositivos móviles para buscar información, resolver sus dudas y aprender. Esta es una oportunidad para hacer uso del sistema de aprendizaje e- learning.

Otros trabajadores no se sentirán tan cómodos utilizando las nuevas tecnologías, necesitaran orientación del personal de la empresa mientras se fomenta el uso de la tecnología y los trabajadores se adaptan.

El e-learning

El e- learning ha generado muchas ventajas para colaboradores y trabajadores de la industria 4.0. A través del internet, ofrece la posibilidad de asistir a aulas virtuales donde existe interacción entre tutores y alumnos.

Dependiendo del tipo de e-learning que el cliente haya escogido, también se harán evaluaciones y habrá participación e interacción a través de foros y chats. El e-learning no solo ha sido bastante útil en la Industria 4.0 sino en otras áreas del mundo académico y educativo.

Esta tendencia actual en el mundo de la educación por y para la Industria 4.0 también se utiliza para informar a los trabajadores sobre acontecimientos importantes relacionados a la empresa.

Debido a sus grandes beneficios es recomendable que las empresas coordinen sus recursos para disponer de esta gran tendencia como estrategia para el aprendizaje.

El Microlearning

Otra de las estrategias que actualmente utilizan las industrias para su capacitación y educación es el microlearning o microcontenido en español. El microcontenido consiste en impartir muchas lecciones de corta duración, con la finalidad de optimizar el tiempo y la experiencia.

Estas lecciones rápidas y breves tienen una forma particular de impartirse. Suelen aparecer en cualquier medio audiovisual o tecnológico que frecuente el trabajador, como lo son los correos electrónicos, pequeños posts en el blog de la empresa, breves tutoriales o imágenes en carteleras o pizarrones, etc.

Plataformas LMS

El e-Learning dio paso al uso de las plataformas de capacitación empresarial o Learning Management System (LMS) en español Sistemas de Gestión de aprendizaje.

Las plataformas LMS para la educación y la capacitación industrial y empresarial se ha convertido en la actualidad en una herramienta imprescindible para las empresas en vías de transformación hacia la Industria 4.0.

Una plataforma LMS es como su nombre en español lo indica: una plataforma para la gestión del aprendizaje por internet, y ha traído diversos beneficios al mundo de la industria ya que sus cursos pueden ser personalizados y ajustables a la necesidad de cada empresa.

Guiándonos por sus características tecnológicas existen básicamente dos tipos de plataformas LMS:

- Plataforma LMS con licencia o plataformas SaaS: Solo necesitas comprar la licencia o el permiso y la plataforma se alojará en los servidores de tu empresa, luego tendrás como única tarea la creación de los cursos.

- Plataformas LMS de recurso educativo abierto: O también llamadas plataformas LMS Open Source, no se tiene que pagar licencia y están libres para el uso de cualquiera que desee instalarlas. Estas plataformas se pueden instalar en un servidor propio lo cual traerán más libertad, pero requieren de mantenimiento lo que generara más gastos.

No importa cual elijas siempre y cuando elijas una que se pueda personalizar, tenga diversas herramientas audiovisuales para los cursos, soporte el contenido y sea responsiva, es decir, que se pueda acceder a ella desde cualquier lugar y desde cualquier dispositivo móvil con Internet.

Beneficios del uso de una plataforma LMS

Aquí te podemos mencionar algunos de los múltiples beneficios sobre el uso de una plataforma LMS:

- Ahorro de costos: Es la primera razón por la que muchas empresas contratan los servicios de una plataforma LMS. Se ahorran los gastos de traslado, viáticos, tutores, impresiones y muchos otros gastos que traen los cursos presenciales de capacitación tradicional.

- Personalización: Los cursos pueden ser creados según las necesidades de tu empresa, es decir, si por ejemplo se necesita impartir cursos sobre IIos porque lo implementaras o ya ha empezado a usarse dentro de la empresa entonces podrás pedirle a la empresa proveedora del servicio LMS cursos especializados en IIos.

- Fácil acceso a la información: Toda la información referente a los cursos o al curso se encuentra en un solo sitio en el internet, prácticamente no es necesario buscar información en otro lado al menos que se lo desee.

- Acceso remoto: Se puede acceder a la plataforma de estudio en cualquier momento y desde cualquier lugar donde te encuentres siempre y cuando tengas un dispositivo conectado al internet.

- El uso de la tecnología: Será beneficioso el uso de dispositivos, internet y plataformas para aprender, pues de esta manera se incentiva el uso de las nuevas tecnologías.

En la actualidad las plataformas LMS han logrado especializarse en diferentes áreas, de manera que existen plataformas para el área de capacitación empresarial o industrial. plataformas para el área académica de universidades y cualquier otro tipo de instituciones educativas.

También existen algunas plataformas que son más comerciales y no se ajustan a pedidos de ningún cliente, solo crean cursos en áreas especializadas y los venden por Internet.

Entre la gran variedad de plataformas existentes también están algunas plataformas que son capaces de ofrecer servicios para todas las áreas. educativas, académicas e industrial, ofreciendo cursos de gran calidad.

Obteniendo muy buenos resultados al combinar capacitación académica, capacitación personalizada para las empresas, cursos y toda clase de servicios de aprendizaje en línea para empresas e instituciones educativas.

Dentro de sus cursos por supuesto, se encuentra el uso de estrategias como el microlearning o e- learning asociadas a las redes corporativas, es decir, para ser usadas en correos y dispositivos móviles de la empresa.

Desafíos que enfrenta la Industria 4.0 en la actualidad

Si bien la Industria 4.0 está empezando a ser palpable y ha impulsado la renovación y muchos sueños y esperanzas sobre el futuro y un mundo digitalizado, todavía enfrenta grandes desafíos que superar, que podemos clasificar de la siguiente forma:

Desafíos de tipo económico

La implementación de algunas de estas tecnologías supone una inversión de gran cantidad de dinero tanto para algunas empresas como para algunos países,

Por ejemplo, podríamos mencionar que las máquinas industriales para impresión 3D en su mayoría tienen un elevado costo y que no todas las empresas pueden pagarlas, al menos de inmediato.

También podríamos mencionar que las instalaciones para la infraestructura de la red 5G podría costar millones de dólares y que posiblemente no todos los países podrán llevarlo a cabo con agilidad.

Desafíos de tipo legal

La digitalización de la industria, el cambio y la forma de producción también pueden repercutir en la parte legal, es decir, las leyes necesitaran modificarse y tomar en cuenta esta nueva realidad.

Desafíos de tipo social

Hay una parte de la sociedad que cree que la industria 4.0 traerá desempleo, sobre todo en el ámbito de los operadores y trabajadores que atienden la mano de obra, esto debido a la automatización de las máquinas, el uso de tecnología inteligente y los robots.

Sin embargo, esto no tiene por qué ser del todo cierto debido a que para eso se están capacitando y educando a los trabajadores, quizás solo se trate de un cambio de puesto y de la transformación de la mano de obra.

Desafíos de seguridad

Fortalecer los esquemas de ciberseguridad es otro reto de la Industria 4.0, ya que un pequeño error como un malware, una fuga de información, un hackeo entre otras cosas, generaría pérdidas millonarias a una empresa digitalizada, y el problema es que se cree que no existe personal lo suficientemente calificado para evitar estos riesgos.

Desafío por falta de personal calificado

No es de extrañar que en la actualidad exista escasez de personal calificado para atender la transformación en las empresas donde están en uso las tecnologías de la Industria 4.0, porque es un campo relativamente nuevo que requiere tiempo y preparación.

Es por esto que se hace hincapié en los procesos de educación y capacitación pues no es fácil hacerle frente al rápido avance de las tecnologías mientras continúan las demandas de productividad y competencia en el mercado.

Los procesos académicos, las nuevas generaciones que se incorporaran con el tiempo y los procesos de capacitación empresarial son los que evidentemente acabarán con la falta de personal capacitado.

De esta forma quedaría demostrado que la Industria 4.0 no generará desempleo sino al contrario, porque es ideal y más conveniente capacitar al personal del que ya se dispone, mientras poco a poco las nuevas generaciones se incorporan al campo de trabajo.

También, queda expresada en esta problemática la importancia de los procesos de educación y capacitación para la industria 4.0, pues son estos procesos los que evitarán el desempleo, sumado a la educación académica que con el tiempo generará más personal para la industria.

Si tienes una empresa, fabrica o simplemente trabajas en este ámbito, seguramente ya te has dado cuenta que ninguno de estos obstáculos o desafíos limitan el avance de la industria 4.0.

La tecnología parece tener vida propia, colarse y abrirse paso entre las máquinas y las personas, y esto ocurre quizás porque es un avance, un proceso de evolución como los procesos y revoluciones anteriores que avanzaron a pesar de los obstáculos.

Y es que ya el ser humano ha comprobado la eficiencia de estas nuevas tecnologías, es por eso que el proceso de transformación hacia la industria 4.0 no se detendrá.

Desde el punto de vista práctico, para empezar la migración hacia la nueva industria es necesario, en primer lugar, detectar o medir el estado actual de la empresa en cuento a transformación digital y modernización.

A partir de ahí, podemos identificar qué tipo de soluciones y tecnologías requerimos con mayor rapidez de acuerdo a las características de la empresa, los recursos disponibles y los objetivos operativos y de producción.

Llegado a este punto, ¿te pareció interesante el tema? ¿Te quedó alguna duda? ¡Anímate a dejarnos tu opinión en la sección de comentarios!

Deja tu comentario